H卷煙廠精益化生產(chǎn)管理優(yōu)化研究

時間:2020-03-07 來源:51mbalunwen.com作者:vicky

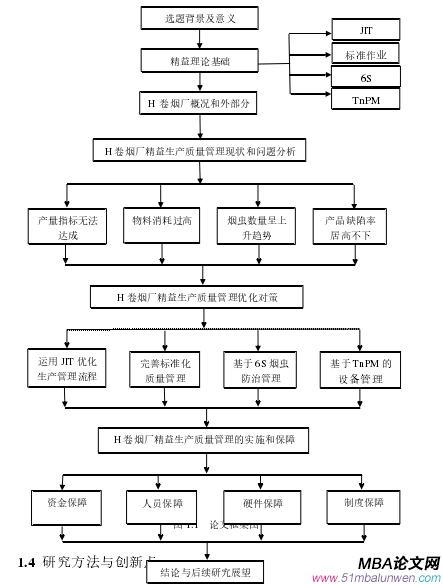

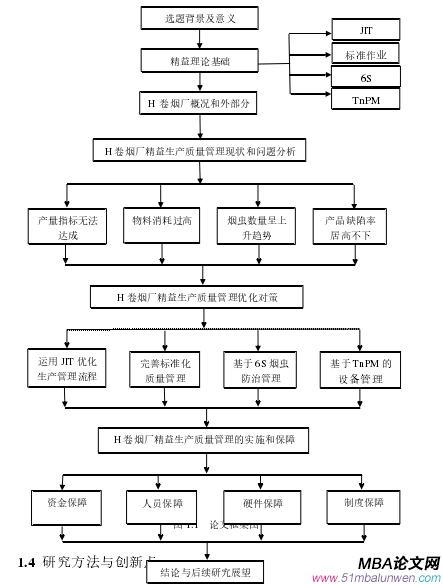

本文是一篇生產(chǎn)管理論文,本文在分析了 H 卷煙廠精益生產(chǎn)的現(xiàn)狀后認(rèn)為精益生產(chǎn)在 H 卷煙廠的運(yùn)用還不夠深入,全員參與精益生產(chǎn)的程度還不夠高,在生產(chǎn)管理流程、設(shè)備清潔和煙蟲管理、設(shè)備維保制度等方面還存在一些不足,分析的得出了是 H 卷煙廠在生產(chǎn)過程中牌號切換時的流程不合理、質(zhì)量管理的水平較落后、煙草蟲害管理的措施還有缺陷和生產(chǎn)設(shè)備維護(hù)管理上有漏洞等問題造成了 H 卷煙廠在實(shí)際生產(chǎn)過程中的浪費(fèi)和質(zhì)量波動。提高質(zhì)量、降低成本是精益思想及其質(zhì)量管理方法的核心理念,其目標(biāo)是產(chǎn)能高,產(chǎn)品質(zhì)量好,提高工廠效益。在卷煙廠實(shí)施精益管理對提高工廠的核心競爭力有很大幫助,是改善工廠質(zhì)量管理水平、提高工廠經(jīng)營效益的重要途徑。

第 1 章 緒論

1.1 選題背景與研究意義

1.1.1 選題背景

近些年來,煙草行業(yè)以飛速的方式在發(fā)展,已經(jīng)是我國國民經(jīng)濟(jì)的重大組成部分。2018 年中國煙草實(shí)現(xiàn)稅利 1.15 萬億元,上繳國家財政 1 萬億元,中國煙草已經(jīng)成為我們第一納稅大戶。我國成為了世界最大的煙草生產(chǎn)大國,與此同時我國也成為了世界最大的煙草消費(fèi)市場。據(jù)統(tǒng)計,我國生產(chǎn)并且消費(fèi)了全世界1/3 的卷煙產(chǎn)量。

在世界經(jīng)濟(jì)環(huán)境如此不景氣的當(dāng)下,我們煙草行業(yè)形勢反而一片大好,這主要?dú)w功于我國的煙草專賣制度。但是我國注冊的煙草商標(biāo)品牌已從 600 多個減少至 80 多個,這個做法一定意義上符合中國煙草總局“大品牌”的戰(zhàn)略,但從長遠(yuǎn)的角度來看,可能會削弱重點(diǎn)品牌的品牌價值,降低品牌競爭力,并不適合長遠(yuǎn)發(fā)展。同時,我國加入 WTO 的過渡期已結(jié)束,不久的將來,我國煙草市場也必然對外開放,跨國煙草企業(yè)必然對我國帶來巨大的沖擊。所以中國煙草企業(yè)必須在危機(jī)來臨前提前做好準(zhǔn)備,加強(qiáng)企業(yè)的綜合競爭力、發(fā)揮自身優(yōu)勢、抓住機(jī)遇,努力提升品牌和服務(wù)質(zhì)量。

第 3 章 H 卷煙廠概況和外部分析 ................................ 18

3.1 H 卷煙廠概況 ............................................. 18

3.2 H 卷煙廠外部環(huán)境分析 ................................... 19

第 4 章 H 卷煙廠的基于 4S 精益生產(chǎn)管理現(xiàn)狀和問題分析 ............................... 23

4.1 精益生產(chǎn)管理現(xiàn)狀 ................................... 23

4.1.1 H 卷煙廠的精益管理 ............................................. 23

4.1.2 精益工具的使用情況 ........................................ 24

第 5 章 H 卷煙廠精益生產(chǎn)管理的優(yōu)化 .................................... 37

5.1 H 卷煙廠精益管理優(yōu)化的基本原則和目標(biāo) .................................... 37

5.1.1 H 卷煙廠精益管理優(yōu)化的基本原則 .......................................... 37

5.1.2 H 卷煙廠精益管理優(yōu)化的目標(biāo) ........................................... 37

第 6 章 H 卷煙廠精益生產(chǎn)管理優(yōu)化方案的實(shí)施和保障

6.1 精益生產(chǎn)管理優(yōu)化方案的實(shí)施

在上文中,我們分析了當(dāng)前 H 卷煙廠在精益生產(chǎn)中的現(xiàn)狀自己存在的問題。并針對現(xiàn)有的問題提出了相關(guān)的解決措施。但是,建立了相關(guān)的措施之后需要對相關(guān)的精益管理進(jìn)行執(zhí)行,在本部分內(nèi)容中,本文將對現(xiàn)有的精益生產(chǎn)的執(zhí)行措施進(jìn)行相關(guān)闡述。

6.1.1 實(shí)施目標(biāo)

(1)落實(shí)精益生產(chǎn)的措施

在工廠現(xiàn)有精益生產(chǎn)管理措施的基礎(chǔ)上,實(shí)現(xiàn)生產(chǎn)流程的優(yōu)化,強(qiáng)調(diào)員工標(biāo)準(zhǔn)化的作業(yè)流程,加強(qiáng)煙草蟲害的防治和管理力度,提升設(shè)備維修保養(yǎng)對生產(chǎn)的保障作用,解決好工廠在實(shí)際生產(chǎn)過程中的問題。

(2)全員參與

H 卷煙廠一直致力于打造優(yōu)秀的精益管理人才,同時堅持全員參與的管理方式,不但提高了員工工作的積極性也更有效地推動公司的發(fā)展。鼓勵員工從自身崗位出發(fā),尋找可以改善的源頭,并且尋求可以改善的突破口。同時可以將改善方案交給各部門的精益管理的專家,得到更全面的改善意見。優(yōu)秀的改善方案會得到來自車間于廠部的支持,大力推廣,全員參與的積極性也會得到更大地提升。

第 1 章 緒論

1.1 選題背景與研究意義

1.1.1 選題背景

近些年來,煙草行業(yè)以飛速的方式在發(fā)展,已經(jīng)是我國國民經(jīng)濟(jì)的重大組成部分。2018 年中國煙草實(shí)現(xiàn)稅利 1.15 萬億元,上繳國家財政 1 萬億元,中國煙草已經(jīng)成為我們第一納稅大戶。我國成為了世界最大的煙草生產(chǎn)大國,與此同時我國也成為了世界最大的煙草消費(fèi)市場。據(jù)統(tǒng)計,我國生產(chǎn)并且消費(fèi)了全世界1/3 的卷煙產(chǎn)量。

在世界經(jīng)濟(jì)環(huán)境如此不景氣的當(dāng)下,我們煙草行業(yè)形勢反而一片大好,這主要?dú)w功于我國的煙草專賣制度。但是我國注冊的煙草商標(biāo)品牌已從 600 多個減少至 80 多個,這個做法一定意義上符合中國煙草總局“大品牌”的戰(zhàn)略,但從長遠(yuǎn)的角度來看,可能會削弱重點(diǎn)品牌的品牌價值,降低品牌競爭力,并不適合長遠(yuǎn)發(fā)展。同時,我國加入 WTO 的過渡期已結(jié)束,不久的將來,我國煙草市場也必然對外開放,跨國煙草企業(yè)必然對我國帶來巨大的沖擊。所以中國煙草企業(yè)必須在危機(jī)來臨前提前做好準(zhǔn)備,加強(qiáng)企業(yè)的綜合競爭力、發(fā)揮自身優(yōu)勢、抓住機(jī)遇,努力提升品牌和服務(wù)質(zhì)量。

雖然煙草行業(yè)是納稅大戶,但是整個行業(yè)遭受來自社會的反對之聲不絕于耳。最嚴(yán)“禁煙”政策不斷出臺,社會各人士控?zé)煹暮袈暡粩嗵嵘M瑫r,年輕一代更關(guān)注健康也追求時尚,對新的卷煙產(chǎn)品無論是外觀還是品質(zhì)的要求也在不斷提高。我們要在不斷探索新原料的同時不斷推出新的品類迎合新用戶的需求,對于研發(fā)人員和生產(chǎn)部門都帶來了巨大的挑戰(zhàn)。

還有不容忽視的一點(diǎn)是每年原材料的成本不斷上升,每年還在以 10%-15%的速度持續(xù)上漲,同時稅收要求也在同時增長,兩者之間的矛盾日益突出。因此,在國家大力度控?zé)煹闹貕合拢€要保證不斷增長的稅收要求,唯有利用高效的管理方式,一手提升生產(chǎn)效率,一手降低生產(chǎn)成本,同時滿足“以客戶需求”為導(dǎo)向的市場環(huán)境,煙草行業(yè)的管理方式需要改變已迫在眉睫。

............................

還有不容忽視的一點(diǎn)是每年原材料的成本不斷上升,每年還在以 10%-15%的速度持續(xù)上漲,同時稅收要求也在同時增長,兩者之間的矛盾日益突出。因此,在國家大力度控?zé)煹闹貕合拢€要保證不斷增長的稅收要求,唯有利用高效的管理方式,一手提升生產(chǎn)效率,一手降低生產(chǎn)成本,同時滿足“以客戶需求”為導(dǎo)向的市場環(huán)境,煙草行業(yè)的管理方式需要改變已迫在眉睫。

............................

1.2 國內(nèi)外研究現(xiàn)狀

1.2.1 國外研究現(xiàn)狀

精益思想最早起源于豐田汽車公司,是由大野耐一和中山清孝先生從這家日本汽車企業(yè)所總結(jié)出的。特別是中山清孝,其一生都投身于豐田公司的精益生產(chǎn),還為之特別成立了專業(yè)的咨詢公司來研究并推廣精益生產(chǎn)體系。經(jīng)過大量的研究和總結(jié),中山清孝先生出版了《豐田方式—真?zhèn)鳎贺S田自己說》一書,此書歸納了豐田公司的生產(chǎn)體系(TPS)。1990 年兩位美國教授詹姆斯·沃麥克與丹尼爾·瓊斯在豐田精益體系的基礎(chǔ)上,出版了《改變世界的機(jī)器》一書,在這該書中,他們把以豐田公司為原型的成功經(jīng)驗(yàn)定名為精益生產(chǎn)(Lean Production, LP)。之后精益思想被廣泛運(yùn)用于航空制作企業(yè),運(yùn)用較為廣泛的是六西格瑪。該方法首先由摩托羅拉公司提出,之后成功被霍尼韋爾(Honeywell)及美國通用電氣(GE)所借鑒。Michael L.George, David Rowlands, Mark Price, John Maxey (2005) 認(rèn)為精益六西格瑪不能簡單被理解為精益生產(chǎn),或者是精益和六西格瑪兩者簡單相加,而是兩者在互相融合,相互補(bǔ)充,有機(jī)地結(jié)合。Kasul 和 Motwani 認(rèn)為,成功推行精益生產(chǎn)的秘訣在于,一是需要投入大量的時間精力及物力;而是需要來自高層領(lǐng)導(dǎo)全面地參與和支持;三是需要長期的灌輸文化,使員工能夠接受新的企業(yè)文化。Dennis P. Hobbs 在大量整理和總結(jié)前人關(guān)于精益生產(chǎn)方面的理論知識后,再結(jié)合自己在實(shí)際生產(chǎn)過程中的經(jīng)驗(yàn),歸納出了一套適用于不同企業(yè)規(guī)模的運(yùn)用精益生產(chǎn)方法。

詹姆斯 P·沃麥克,丹尼爾 T·瓊斯(1999)認(rèn)為精益企業(yè)是用一套完全新的思想來考慮企業(yè)運(yùn)作的模式,能幫助企業(yè)經(jīng)產(chǎn)品的全部“價值流”發(fā)揮最大的效用。W.愛德華茲.戴明(2003)表明造成生產(chǎn)效率低和不良產(chǎn)品率高的原因高達(dá) 85%都是由于企業(yè)的管理系統(tǒng),只有 15%是源于員工自身的原因。約瑟夫·M·朱蘭(2004)認(rèn)為所有產(chǎn)品的設(shè)計都是以客戶需求為導(dǎo)向的,當(dāng)企業(yè)了解了客戶的需求之后,設(shè)計出的產(chǎn)品和服務(wù)才是在解決客戶的問題,業(yè)績才能得到穩(wěn)步地提升。并且企業(yè)的管理層必須要重視質(zhì)量問題,將質(zhì)量視為企業(yè)的最大競爭力。Judith Matzka(2012)發(fā)現(xiàn)了生產(chǎn)的均衡化與顧客的需求如果能一一對應(yīng),企業(yè)能得到良好地發(fā)展,因此在企業(yè)內(nèi)開展了精益六西格瑪活動,在企業(yè)的生產(chǎn)成本下降的同時卻能更好地滿足客戶需求。Alexandra Tenera, Luis Carneiro Pinto(2014)指出企業(yè)要持續(xù)提高競爭能力就需要通過創(chuàng)新的管理模式,而在企業(yè)的運(yùn)營管理中運(yùn)用精益六西格瑪能使企業(yè)更好地實(shí)現(xiàn)這個目標(biāo)。

.............................

第 2 章 精益生產(chǎn)管理理論概述

2.1 精益生產(chǎn)

2.1.1 含義

精益生產(chǎn)是對精益思想的具體表現(xiàn)形式,企業(yè)可以運(yùn)用精益生產(chǎn)來重新審視自身的業(yè)務(wù)系統(tǒng)和體系,重新規(guī)劃企業(yè)從產(chǎn)品的設(shè)計到最終產(chǎn)品被顧客使用的流程。在運(yùn)用精益生產(chǎn)的理念和方法過程,企業(yè)不但能夠使用生產(chǎn)的彈性和流程優(yōu)化來提升產(chǎn)品的生產(chǎn)效率和質(zhì)量,還能夠以完善企業(yè)對顧客的服務(wù)優(yōu)化來更好的滿足顧客的需求,提升企業(yè)在顧客心中的滿意程度。

2.1.2 核心思想

作為一種起源于汽車制造業(yè)的企業(yè)管理方法,精益生產(chǎn)最初主要是要消除大批量生產(chǎn)存在的巨大浪費(fèi)和大批量生產(chǎn)無法靈活適應(yīng)市場需求這兩個問題。經(jīng)過30 多年的不斷創(chuàng)新和完善,日本豐田汽車逐漸找到了小批量、多規(guī)格的高效柔性生產(chǎn)模式。隨著豐田汽車在汽車行業(yè)的成功,西方國家開始意識到了豐田制造方式的優(yōu)勢,并對其進(jìn)行研究。至此,精益生產(chǎn)這一理念被正式提出,并在各汽車制造企業(yè)內(nèi)開始運(yùn)用,并逐漸運(yùn)用到各種裝備制造型企業(yè)中。時至今日,精益生產(chǎn)已經(jīng)不單單被運(yùn)用在制造型企業(yè),開始成為一種企業(yè)的管理哲學(xué),被各種類型的企業(yè)學(xué)習(xí)和運(yùn)用。

精益生產(chǎn)是要從價值、持續(xù)改進(jìn)和公司利益最大化,其核心理念是以客戶為中心。在使用精益生產(chǎn)開展工作的過程中要始終把客戶的滿意度作為企業(yè)績效考核和質(zhì)量評價的最終評價標(biāo)準(zhǔn)。企業(yè)要在能滿足客戶要求和質(zhì)量、價格等預(yù)期的前提下,開展可持續(xù)性的生產(chǎn)和服務(wù),把握每一個改進(jìn)的機(jī)會,以精益求精和追求卓越的精神,優(yōu)化企業(yè)資源的配置,不斷改進(jìn)產(chǎn)品和服務(wù),降低不必要的浪費(fèi),以最小的生產(chǎn)代價,為客戶提供可以及時交貨和質(zhì)量優(yōu)質(zhì)的產(chǎn)品。企業(yè)通過提升自身的精益改善管理能力,提高自身的生產(chǎn)效率,在市場競爭中取得優(yōu)勢,使自身的效益最大化。

..............................

2.2 精益生產(chǎn)管理理念

2.2.1 準(zhǔn)時化生產(chǎn)理念

JUST IN TIME(準(zhǔn)時化生產(chǎn))(下文簡稱:JIT)是指在各工序間的供給能夠做到在需要產(chǎn)品的事后提供需要的量,這可以說以需求與供給關(guān)系為原理的,是生產(chǎn)管理的一種理想狀態(tài)。通過這種管理模式可以消除在各制造工序間存在的多余的步驟,使浪費(fèi)、不合理、不均衡徹底消失掉,因而可以顯著的提高生產(chǎn)效率。特別是對于一些特殊的行業(yè)而言,在大量工序的生產(chǎn)計劃上能夠一絲不亂的做到準(zhǔn)時生產(chǎn),在實(shí)際的制造過程中,很難做到在不改變生產(chǎn)計劃的前提下提供和滿足即時的需求。

.............................

1.2.1 國外研究現(xiàn)狀

精益思想最早起源于豐田汽車公司,是由大野耐一和中山清孝先生從這家日本汽車企業(yè)所總結(jié)出的。特別是中山清孝,其一生都投身于豐田公司的精益生產(chǎn),還為之特別成立了專業(yè)的咨詢公司來研究并推廣精益生產(chǎn)體系。經(jīng)過大量的研究和總結(jié),中山清孝先生出版了《豐田方式—真?zhèn)鳎贺S田自己說》一書,此書歸納了豐田公司的生產(chǎn)體系(TPS)。1990 年兩位美國教授詹姆斯·沃麥克與丹尼爾·瓊斯在豐田精益體系的基礎(chǔ)上,出版了《改變世界的機(jī)器》一書,在這該書中,他們把以豐田公司為原型的成功經(jīng)驗(yàn)定名為精益生產(chǎn)(Lean Production, LP)。之后精益思想被廣泛運(yùn)用于航空制作企業(yè),運(yùn)用較為廣泛的是六西格瑪。該方法首先由摩托羅拉公司提出,之后成功被霍尼韋爾(Honeywell)及美國通用電氣(GE)所借鑒。Michael L.George, David Rowlands, Mark Price, John Maxey (2005) 認(rèn)為精益六西格瑪不能簡單被理解為精益生產(chǎn),或者是精益和六西格瑪兩者簡單相加,而是兩者在互相融合,相互補(bǔ)充,有機(jī)地結(jié)合。Kasul 和 Motwani 認(rèn)為,成功推行精益生產(chǎn)的秘訣在于,一是需要投入大量的時間精力及物力;而是需要來自高層領(lǐng)導(dǎo)全面地參與和支持;三是需要長期的灌輸文化,使員工能夠接受新的企業(yè)文化。Dennis P. Hobbs 在大量整理和總結(jié)前人關(guān)于精益生產(chǎn)方面的理論知識后,再結(jié)合自己在實(shí)際生產(chǎn)過程中的經(jīng)驗(yàn),歸納出了一套適用于不同企業(yè)規(guī)模的運(yùn)用精益生產(chǎn)方法。

詹姆斯 P·沃麥克,丹尼爾 T·瓊斯(1999)認(rèn)為精益企業(yè)是用一套完全新的思想來考慮企業(yè)運(yùn)作的模式,能幫助企業(yè)經(jīng)產(chǎn)品的全部“價值流”發(fā)揮最大的效用。W.愛德華茲.戴明(2003)表明造成生產(chǎn)效率低和不良產(chǎn)品率高的原因高達(dá) 85%都是由于企業(yè)的管理系統(tǒng),只有 15%是源于員工自身的原因。約瑟夫·M·朱蘭(2004)認(rèn)為所有產(chǎn)品的設(shè)計都是以客戶需求為導(dǎo)向的,當(dāng)企業(yè)了解了客戶的需求之后,設(shè)計出的產(chǎn)品和服務(wù)才是在解決客戶的問題,業(yè)績才能得到穩(wěn)步地提升。并且企業(yè)的管理層必須要重視質(zhì)量問題,將質(zhì)量視為企業(yè)的最大競爭力。Judith Matzka(2012)發(fā)現(xiàn)了生產(chǎn)的均衡化與顧客的需求如果能一一對應(yīng),企業(yè)能得到良好地發(fā)展,因此在企業(yè)內(nèi)開展了精益六西格瑪活動,在企業(yè)的生產(chǎn)成本下降的同時卻能更好地滿足客戶需求。Alexandra Tenera, Luis Carneiro Pinto(2014)指出企業(yè)要持續(xù)提高競爭能力就需要通過創(chuàng)新的管理模式,而在企業(yè)的運(yùn)營管理中運(yùn)用精益六西格瑪能使企業(yè)更好地實(shí)現(xiàn)這個目標(biāo)。

.............................

第 2 章 精益生產(chǎn)管理理論概述

2.1 精益生產(chǎn)

2.1.1 含義

精益生產(chǎn)是對精益思想的具體表現(xiàn)形式,企業(yè)可以運(yùn)用精益生產(chǎn)來重新審視自身的業(yè)務(wù)系統(tǒng)和體系,重新規(guī)劃企業(yè)從產(chǎn)品的設(shè)計到最終產(chǎn)品被顧客使用的流程。在運(yùn)用精益生產(chǎn)的理念和方法過程,企業(yè)不但能夠使用生產(chǎn)的彈性和流程優(yōu)化來提升產(chǎn)品的生產(chǎn)效率和質(zhì)量,還能夠以完善企業(yè)對顧客的服務(wù)優(yōu)化來更好的滿足顧客的需求,提升企業(yè)在顧客心中的滿意程度。

2.1.2 核心思想

作為一種起源于汽車制造業(yè)的企業(yè)管理方法,精益生產(chǎn)最初主要是要消除大批量生產(chǎn)存在的巨大浪費(fèi)和大批量生產(chǎn)無法靈活適應(yīng)市場需求這兩個問題。經(jīng)過30 多年的不斷創(chuàng)新和完善,日本豐田汽車逐漸找到了小批量、多規(guī)格的高效柔性生產(chǎn)模式。隨著豐田汽車在汽車行業(yè)的成功,西方國家開始意識到了豐田制造方式的優(yōu)勢,并對其進(jìn)行研究。至此,精益生產(chǎn)這一理念被正式提出,并在各汽車制造企業(yè)內(nèi)開始運(yùn)用,并逐漸運(yùn)用到各種裝備制造型企業(yè)中。時至今日,精益生產(chǎn)已經(jīng)不單單被運(yùn)用在制造型企業(yè),開始成為一種企業(yè)的管理哲學(xué),被各種類型的企業(yè)學(xué)習(xí)和運(yùn)用。

精益生產(chǎn)是要從價值、持續(xù)改進(jìn)和公司利益最大化,其核心理念是以客戶為中心。在使用精益生產(chǎn)開展工作的過程中要始終把客戶的滿意度作為企業(yè)績效考核和質(zhì)量評價的最終評價標(biāo)準(zhǔn)。企業(yè)要在能滿足客戶要求和質(zhì)量、價格等預(yù)期的前提下,開展可持續(xù)性的生產(chǎn)和服務(wù),把握每一個改進(jìn)的機(jī)會,以精益求精和追求卓越的精神,優(yōu)化企業(yè)資源的配置,不斷改進(jìn)產(chǎn)品和服務(wù),降低不必要的浪費(fèi),以最小的生產(chǎn)代價,為客戶提供可以及時交貨和質(zhì)量優(yōu)質(zhì)的產(chǎn)品。企業(yè)通過提升自身的精益改善管理能力,提高自身的生產(chǎn)效率,在市場競爭中取得優(yōu)勢,使自身的效益最大化。

..............................

2.2 精益生產(chǎn)管理理念

2.2.1 準(zhǔn)時化生產(chǎn)理念

JUST IN TIME(準(zhǔn)時化生產(chǎn))(下文簡稱:JIT)是指在各工序間的供給能夠做到在需要產(chǎn)品的事后提供需要的量,這可以說以需求與供給關(guān)系為原理的,是生產(chǎn)管理的一種理想狀態(tài)。通過這種管理模式可以消除在各制造工序間存在的多余的步驟,使浪費(fèi)、不合理、不均衡徹底消失掉,因而可以顯著的提高生產(chǎn)效率。特別是對于一些特殊的行業(yè)而言,在大量工序的生產(chǎn)計劃上能夠一絲不亂的做到準(zhǔn)時生產(chǎn),在實(shí)際的制造過程中,很難做到在不改變生產(chǎn)計劃的前提下提供和滿足即時的需求。

變更生產(chǎn)計劃其原因主要是銷售量預(yù)測失準(zhǔn)、事務(wù)管理上的疏忽、不良品、設(shè)備故障、僅此都會產(chǎn)生次品,所以不得不停止生產(chǎn)線或做計劃的變更。 準(zhǔn)時化生產(chǎn)的主要目的是以下幾個方面。第一、在提高產(chǎn)品生產(chǎn)效率的前提下做到滿足市場對產(chǎn)品的需求;第二、在滿足供貨廠家工作量的前提下,均衡生產(chǎn)各個工序需要的產(chǎn)品數(shù)量;第三、何謂均衡生產(chǎn),就是最終裝配線的各種產(chǎn)品,要把企業(yè)每天生產(chǎn)的節(jié)奏和計劃和市場的銷售速度匹配好。推行均衡生產(chǎn)最困難的是縮短作業(yè)。

盡最大限度的減少各個生產(chǎn)環(huán)節(jié)的當(dāng)中環(huán)節(jié)可以在極短的時間內(nèi)把預(yù)定的產(chǎn)品交給顧客;同時能夠把產(chǎn)品庫存控制在最低限度,對于制品的庫存也可以大幅度壓縮。對于企業(yè)的管理具有重要作用。

決定生產(chǎn)環(huán)節(jié)的過程時間主要由三個因素決定,包括生產(chǎn)一定數(shù)量產(chǎn)品所需要的生產(chǎn)時間、各個生產(chǎn)工序的等待時間和在各個工序間進(jìn)行物流的時間。通過縮短以上時間對實(shí)現(xiàn)準(zhǔn)時化生產(chǎn)是十分必要的。實(shí)現(xiàn)準(zhǔn)時化生產(chǎn)的目的是要能夠及時應(yīng)對市場對產(chǎn)品需求的變化和對不同產(chǎn)品種類的需求。

盡最大限度的減少各個生產(chǎn)環(huán)節(jié)的當(dāng)中環(huán)節(jié)可以在極短的時間內(nèi)把預(yù)定的產(chǎn)品交給顧客;同時能夠把產(chǎn)品庫存控制在最低限度,對于制品的庫存也可以大幅度壓縮。對于企業(yè)的管理具有重要作用。

決定生產(chǎn)環(huán)節(jié)的過程時間主要由三個因素決定,包括生產(chǎn)一定數(shù)量產(chǎn)品所需要的生產(chǎn)時間、各個生產(chǎn)工序的等待時間和在各個工序間進(jìn)行物流的時間。通過縮短以上時間對實(shí)現(xiàn)準(zhǔn)時化生產(chǎn)是十分必要的。實(shí)現(xiàn)準(zhǔn)時化生產(chǎn)的目的是要能夠及時應(yīng)對市場對產(chǎn)品需求的變化和對不同產(chǎn)品種類的需求。

.............................

第 3 章 H 卷煙廠概況和外部分析 ................................ 18

3.1 H 卷煙廠概況 ............................................. 18

3.2 H 卷煙廠外部環(huán)境分析 ................................... 19

第 4 章 H 卷煙廠的基于 4S 精益生產(chǎn)管理現(xiàn)狀和問題分析 ............................... 23

4.1 精益生產(chǎn)管理現(xiàn)狀 ................................... 23

4.1.1 H 卷煙廠的精益管理 ............................................. 23

4.1.2 精益工具的使用情況 ........................................ 24

第 5 章 H 卷煙廠精益生產(chǎn)管理的優(yōu)化 .................................... 37

5.1 H 卷煙廠精益管理優(yōu)化的基本原則和目標(biāo) .................................... 37

5.1.1 H 卷煙廠精益管理優(yōu)化的基本原則 .......................................... 37

5.1.2 H 卷煙廠精益管理優(yōu)化的目標(biāo) ........................................... 37

第 6 章 H 卷煙廠精益生產(chǎn)管理優(yōu)化方案的實(shí)施和保障

6.1 精益生產(chǎn)管理優(yōu)化方案的實(shí)施

在上文中,我們分析了當(dāng)前 H 卷煙廠在精益生產(chǎn)中的現(xiàn)狀自己存在的問題。并針對現(xiàn)有的問題提出了相關(guān)的解決措施。但是,建立了相關(guān)的措施之后需要對相關(guān)的精益管理進(jìn)行執(zhí)行,在本部分內(nèi)容中,本文將對現(xiàn)有的精益生產(chǎn)的執(zhí)行措施進(jìn)行相關(guān)闡述。

6.1.1 實(shí)施目標(biāo)

(1)落實(shí)精益生產(chǎn)的措施

在工廠現(xiàn)有精益生產(chǎn)管理措施的基礎(chǔ)上,實(shí)現(xiàn)生產(chǎn)流程的優(yōu)化,強(qiáng)調(diào)員工標(biāo)準(zhǔn)化的作業(yè)流程,加強(qiáng)煙草蟲害的防治和管理力度,提升設(shè)備維修保養(yǎng)對生產(chǎn)的保障作用,解決好工廠在實(shí)際生產(chǎn)過程中的問題。

(2)全員參與

H 卷煙廠一直致力于打造優(yōu)秀的精益管理人才,同時堅持全員參與的管理方式,不但提高了員工工作的積極性也更有效地推動公司的發(fā)展。鼓勵員工從自身崗位出發(fā),尋找可以改善的源頭,并且尋求可以改善的突破口。同時可以將改善方案交給各部門的精益管理的專家,得到更全面的改善意見。優(yōu)秀的改善方案會得到來自車間于廠部的支持,大力推廣,全員參與的積極性也會得到更大地提升。

精益生產(chǎn)的管理人才是保證精益生產(chǎn)改進(jìn)最重要的要素,要實(shí)現(xiàn)和完成 H卷煙廠的精益生產(chǎn)優(yōu)化首先要打造一支精益理論水平高,熟悉卷煙廠生產(chǎn)流程的專業(yè)人才隊(duì)伍。本文認(rèn)為精益人才的培養(yǎng)不是可以一蹴而就的,也要注重人才能力的持續(xù)增強(qiáng),通過組織各類人員參加各類精益理論的培訓(xùn)和工廠內(nèi)部各部門之間的交流,提升人才隊(duì)伍的專業(yè)能力。人才培養(yǎng)的原則要注重全員參與,精益改善的實(shí)現(xiàn)不是靠一個兩個人實(shí)現(xiàn)的,改善的目標(biāo)本身就是通過希望通過全員參與來實(shí)現(xiàn)各項(xiàng)生產(chǎn)效率的提升。另一方面,要依據(jù)精益生產(chǎn)的培訓(xùn)大綱建立 H 卷煙廠精益生產(chǎn)的知識體系,讓員工可以通過這個渠道認(rèn)識和掌握精益生產(chǎn)理念,學(xué)會運(yùn)用精益生產(chǎn)的管理工具,激發(fā)員工主動參與到精益生產(chǎn)的改善實(shí)踐中去。

............................

第 7 章 結(jié)論

7.1 研究結(jié)論

自 H 卷煙廠實(shí)施精益生產(chǎn)體系以來,取得了一定進(jìn)展,主要集中在產(chǎn)品質(zhì)量,設(shè)備,成本等指標(biāo),精益管理人才隊(duì)伍建設(shè)水平,員工隊(duì)伍建設(shè)。隨著改善地逐步推進(jìn),工廠已創(chuàng)造了較好得精益管理氛圍。

在 H 卷煙廠精益管理的工作實(shí)踐中,根據(jù) H 卷煙廠的實(shí)際情況,并得出以下結(jié)論:

(1)本文在分析了 H 卷煙廠精益生產(chǎn)的現(xiàn)狀后認(rèn)為精益生產(chǎn)在 H 卷煙廠的運(yùn)用還不夠深入,全員參與精益生產(chǎn)的程度還不夠高,在生產(chǎn)管理流程、設(shè)備清潔和煙蟲管理、設(shè)備維保制度等方面還存在一些不足,分析的得出了是 H 卷煙廠在生產(chǎn)過程中牌號切換時的流程不合理、質(zhì)量管理的水平較落后、煙草蟲害管理的措施還有缺陷和生產(chǎn)設(shè)備維護(hù)管理上有漏洞等問題造成了 H 卷煙廠在實(shí)際生產(chǎn)過程中的浪費(fèi)和質(zhì)量波動。提高質(zhì)量、降低成本是精益思想及其質(zhì)量管理方法的核心理念,其目標(biāo)是產(chǎn)能高,產(chǎn)品質(zhì)量好,提高工廠效益。在卷煙廠實(shí)施精益管理對提高工廠的核心競爭力有很大幫助,是改善工廠質(zhì)量管理水平、提高工廠經(jīng)營效益的重要途徑。

............................

第 7 章 結(jié)論

7.1 研究結(jié)論

自 H 卷煙廠實(shí)施精益生產(chǎn)體系以來,取得了一定進(jìn)展,主要集中在產(chǎn)品質(zhì)量,設(shè)備,成本等指標(biāo),精益管理人才隊(duì)伍建設(shè)水平,員工隊(duì)伍建設(shè)。隨著改善地逐步推進(jìn),工廠已創(chuàng)造了較好得精益管理氛圍。

在 H 卷煙廠精益管理的工作實(shí)踐中,根據(jù) H 卷煙廠的實(shí)際情況,并得出以下結(jié)論:

(1)本文在分析了 H 卷煙廠精益生產(chǎn)的現(xiàn)狀后認(rèn)為精益生產(chǎn)在 H 卷煙廠的運(yùn)用還不夠深入,全員參與精益生產(chǎn)的程度還不夠高,在生產(chǎn)管理流程、設(shè)備清潔和煙蟲管理、設(shè)備維保制度等方面還存在一些不足,分析的得出了是 H 卷煙廠在生產(chǎn)過程中牌號切換時的流程不合理、質(zhì)量管理的水平較落后、煙草蟲害管理的措施還有缺陷和生產(chǎn)設(shè)備維護(hù)管理上有漏洞等問題造成了 H 卷煙廠在實(shí)際生產(chǎn)過程中的浪費(fèi)和質(zhì)量波動。提高質(zhì)量、降低成本是精益思想及其質(zhì)量管理方法的核心理念,其目標(biāo)是產(chǎn)能高,產(chǎn)品質(zhì)量好,提高工廠效益。在卷煙廠實(shí)施精益管理對提高工廠的核心競爭力有很大幫助,是改善工廠質(zhì)量管理水平、提高工廠經(jīng)營效益的重要途徑。

(2)本文認(rèn)為,精益管理方法的優(yōu)化應(yīng)該從現(xiàn)實(shí)出發(fā),根據(jù)工廠“精益制造”的建設(shè),結(jié)合精益生產(chǎn)的原則,運(yùn)用精益好精益生產(chǎn)的工具,關(guān)注好精益管理目標(biāo),主要針對優(yōu)化管理分析的四個方面,一是優(yōu)化生產(chǎn)管理流程,在對生產(chǎn)過程中的各個環(huán)節(jié)運(yùn)用看板管理和價值流的分析后,確定各個環(huán)節(jié)的的相關(guān)因素和浪費(fèi)源頭,生產(chǎn)部門與質(zhì)檢部門從各自的職能出發(fā),做好各自員工崗位的職責(zé)管理,尋找更快地?fù)Q牌模式,實(shí)現(xiàn)精準(zhǔn)、精確的生產(chǎn)切換。二是優(yōu)化質(zhì)量管理和控制流程,要求各崗位員工實(shí)行標(biāo)準(zhǔn)化作業(yè),提高對生產(chǎn)現(xiàn)場的質(zhì)量把控力度,切實(shí)降低發(fā)生產(chǎn)品系統(tǒng)性質(zhì)量風(fēng)險的概率,降低產(chǎn)品返工和翻倉的可能性,另外要嚴(yán)格控制翻倉流程,對發(fā)現(xiàn)的質(zhì)量問題絕不放過,增強(qiáng)質(zhì)量把控的精準(zhǔn)度,降低返工成本。三是優(yōu)化規(guī)范煙蟲防治的管理,系統(tǒng)分析煙草蟲害發(fā)生的各種可能性,對設(shè)備的清潔規(guī)范制定標(biāo)準(zhǔn)化的指導(dǎo)書,加強(qiáng)煙草蟲害治理和管理的控制,改善設(shè)備清潔情況,降低蟲害影響產(chǎn)品質(zhì)量的風(fēng)險。四是建立基于質(zhì)量為導(dǎo)向的設(shè)備管理制度,構(gòu)建以 TnPM 為主的設(shè)備管理模式,加強(qiáng)設(shè)備日常維護(hù)管理的力度,在做好設(shè)備維護(hù)的基礎(chǔ)上,保障和提升產(chǎn)品的質(zhì)量水平。

(3)在推行精益管理理念和實(shí)施精益管理工具的同時,本文認(rèn)為精益人才隊(duì)伍的建設(shè)、精益文化的滲透、全員參與的思想灌輸都是不可或缺的一部分。各種改進(jìn)項(xiàng)目的優(yōu)化和實(shí)施首先要把人的因素考慮進(jìn)去,有一支積極參與精益改進(jìn)的員工隊(duì)伍是精益生產(chǎn)落實(shí)和推進(jìn)的重要基礎(chǔ)。在 H 卷煙廠開展精益生產(chǎn)改善的過程中,要注重精益文化的培養(yǎng)和營造,要讓員工能夠真真實(shí)實(shí)地看到精益改善的效果和效益,使員工主動積極地參與到精益生產(chǎn)改進(jìn)的各項(xiàng)活動中去,在工廠內(nèi)部形成自下而上的精益改善良好氛圍。

參考文獻(xiàn)(略)

(3)在推行精益管理理念和實(shí)施精益管理工具的同時,本文認(rèn)為精益人才隊(duì)伍的建設(shè)、精益文化的滲透、全員參與的思想灌輸都是不可或缺的一部分。各種改進(jìn)項(xiàng)目的優(yōu)化和實(shí)施首先要把人的因素考慮進(jìn)去,有一支積極參與精益改進(jìn)的員工隊(duì)伍是精益生產(chǎn)落實(shí)和推進(jìn)的重要基礎(chǔ)。在 H 卷煙廠開展精益生產(chǎn)改善的過程中,要注重精益文化的培養(yǎng)和營造,要讓員工能夠真真實(shí)實(shí)地看到精益改善的效果和效益,使員工主動積極地參與到精益生產(chǎn)改進(jìn)的各項(xiàng)活動中去,在工廠內(nèi)部形成自下而上的精益改善良好氛圍。

參考文獻(xiàn)(略)

相關(guān)閱讀

暫無數(shù)據(jù)