L公司精益生產管理的優化探討

時間:2022-06-05 來源:51mbalunwen.com作者:vicky

本文是一篇生產管理論文,筆者認為在基層員工持續改善方面,強調要通過邀請專家培訓、OJT 等手段提升基層員工精益管理的能力,主張通過嚴格執行精益管理標準,公平合理考核,提倡對基層員工重獎輕罰,以激發基層員工自護維護、持續改善。在精益班組創建方面,明確了創建內容,制定了創建方案,提出了具體推進計劃,建議設立試點標桿班組,以點帶面,形成全員爭當精益班組的良好氛圍。

第一章 緒論

第一節 研究背景與意義

一、研究背景

制造業是國民經濟的支柱,是國家立足的根本,是國家興盛的利器,是國家強大的基礎。近年來愈演愈烈的中美貿易摩擦再次警醒我們,制造業雖然規模龐大,然而不夠強盛,依舊會遭強國“卡脖子”。打造具有國際競爭力的制造業,是我國提升綜合國力、保障國家安全、建設世界強國的必由之路。目前,全球科技變革和產業升級的新浪潮正在興起,產業格局重塑分工,我國正致力于加快經濟發展方式轉變,在此歷史性交匯時刻,實施制造業強國戰略應運而生。經過建國以來 70 余年的發展,我國建成了全球門類最完備的工業產業體系,升級為公認的制造業大國。但是,與國外領先水平比較,國內制造業還是不夠強大,產業結構不優,自主創新能力不足,質量效益不佳,資源利用效率偏低,信息化程度偏弱,主要制約因素之一就是我國制造業企業普遍管理水平不高。作為一種行之有效的先進管理理念,精益生產管理已經廣泛應用于全球企業中。在我國制造業企業導入精益生產管理并不斷優化,可以降低生產成本,提升效率,增加效益,增強競爭力。 自 1958 年成立以來,L 公司搶抓國家支持三農發展的戰略機遇,專注于農業機械領域,依托專家團隊和研發平臺,致力于多缸類型柴油機的研究和開發。2017 年開始引入精益生產管理方式,初步成效有所顯現。目前產品有三缸、四缸和六缸系列,主要應用在非道路領域,功率范圍在 18kW 到 450kW 之間,排量涵蓋 2L 到 13L 之間,年產能 20 萬臺,累計客戶突破 400 萬。但隨著 L 公司的發展,面臨外部市場競爭日益加劇,從單一的產品質量轉變為質量、交期、價格、服務等多方面綜合的競爭,加上突發的新冠肺炎疫情影響,生產和發展面臨嚴峻的挑戰,為持續提高競爭力,進一步降低成本,占據市場制高點,提升響應市場的快速反應能力以及柔性制造能力,需要進一步優化精益生產管理。

自 1958 年成立以來,L 公司搶抓國家支持三農發展的戰略機遇,專注于農業機械領域,依托專家團隊和研發平臺,致力于多缸類型柴油機的研究和開發。2017 年開始引入精益生產管理方式,初步成效有所顯現。目前產品有三缸、四缸和六缸系列,主要應用在非道路領域,功率范圍在 18kW 到 450kW 之間,排量涵蓋 2L 到 13L 之間,年產能 20 萬臺,累計客戶突破 400 萬。但隨著 L 公司的發展,面臨外部市場競爭日益加劇,從單一的產品質量轉變為質量、交期、價格、服務等多方面綜合的競爭,加上突發的新冠肺炎疫情影響,生產和發展面臨嚴峻的挑戰,為持續提高競爭力,進一步降低成本,占據市場制高點,提升響應市場的快速反應能力以及柔性制造能力,需要進一步優化精益生產管理。

第二節 相關研究評述

一、國外相關研究評述

從國外研究現狀來看,國外在精益生產管理方面的理論和實踐研究經過多年的發展,體系已經比較成熟和完善。一戰后,福特創造的大批量生產方式風靡全球,通過標準化作業和生產流水線,極大地提高了產能,滿足了人們對低價汽車的需求。二戰后,人們對汽車有了個性化追求,大批量生產方式漸露弊端。從20 世紀 30 年代到 20 世紀 60 年代,作為日本豐田汽車公司的技術骨干,豐田英二和大野耐一結合豐田汽車生產實踐進行了大量研究與探索,期間考察了福特汽車,學習其成功經驗,同時也發現了很多不足之處[1]。豐田生產方式就是在借鑒、實踐、改進中誕生并不斷完善發展的。

美國麻省理工學院教授 James P. Womack、Daniel T. Jones、Daniel Roos 等學者出版的《改變世界的機器》一書,首次正式命名豐田生產方式為精益生產[2]。通過與大批量生產方式比較,揭示了豐田成功的秘訣,證明了精益生產的優勢和價值。Mehmet Kursat Oksuz 等人研究將裝配線布局成 U 型,利用數學模型計算評價工人指派和生產線均衡的效果[3]。Guilherme Luz Tortorella 等人結合德國工業 4.0,研究巴西一家工業企業產品線的精益生產情況,不失為一種新的研究方向[4]。Carlos Monteiro(2019)提出將價值流圖與價值流映射應用到金屬加工公司,通過使用 SMED 快速換模法來減少安裝時間[5]。Sakari Pulakkaa(2018)探索在建筑行業導入精益生產管理,提出了有效的方法和路徑,形成了合理的方案,進一步擴大了應用范圍[6]。目前,國外不少知名企業甚至越來越多的普通企業都在踐行精益生產管理模式,并探索與其他管理方法或者信息化、智能化等技術手段結合使用[7],不斷推進精益生產管理發展進步。本文中主要涉及使用的智能車間、5S 管理、OJT、精益班組等方法均援引自國外的理論體系中。

第二章 相關概念與理論基礎

第一節 精益生產

一、精益生產的概念及特征

精益生產是指這樣一種新的生產方式,它能夠使顧客如下需求同時得到滿足,包括多樣化的產品、低廉的成本、高貴的品質、較短的交貨期、全方位的安全等方面[22]。它通過發揮人的主觀能動性,對生產產品和提供服務過程中產生的浪費及非增值型活動持續識別,采取相應的辦法進一步改善,不斷地減少設備、人力和空間的浪費[23],力爭達到工傷零、不良零、切換時間零、浪費零、庫存零、故障零、停滯零的目標。

精益生產的主要手段是簡化,不斷消除生產過程中一切不增值的活動(即浪費)[24]。浪費的內容不僅僅包括沒有任何價值產生的活動,還包括有部分價值存在但是耗費資源不是“絕對最少”的作業。修理浪費、加工浪費、動作浪費、搬運浪費、庫存浪費、加工過多(早)造成的浪費、等待浪費、管理浪費等 8 種浪費在企業最常見,精益生產就是要求識別浪費并不斷消除浪費。它主張發揮人的作用,充分調動人的能動性。生產系統是“人、機、料、法、環”的統一體,在投入的這些要素里只有人最活躍,是最重要的要素[25]。只有將人的主動性和和凝聚力調動起來,才能形成源源不斷持續改善的動力源泉。精益生產提倡的“造物即造人”很好詮釋了這一點。

精益生產提倡適度提高自動化,實現柔性生產。讓設備或系統擁有人的“智慧”,“人不做機器的看守奴”,達到人機完美結合。在被生產的零部件或者產品出現不良時,設備或系統能即時判斷并報警,看守的工人可以觸發停線按鈕選擇是否停止生產。增加柔性程度,采用柔性自動生產線,彈性配置作業人數,可以滿足小批量、多品種產品的生產需要[26]。它倡導不斷改進,以追求完美為最終目標。精指的是少投入不必要的資源、資金、時間,益指的是多產出經濟效益。它主張全員參與,持續改善。精益生產管理的魅力所在就是繪就了一個可無限接近但永遠達不到的美好藍圖,吸引著大家一直朝著這個方向努力。

第二節 5S 管理

一、5S 管理的涵義

5S 管理理念起源于日本,也最早在日本應用。它主要由 5 個方面的內容組成,分別是整理(SEIRI)、整頓(SEITON)、清掃(SEISO)、清潔(SEIKETSU)、素養(SHITSUKE),簡稱為 5S。整理指的是將“用”與“不用”區分開來,決定是保留還是丟棄。具體是將必需品和非必需品分開,定期處置不用的東西,崗位或者區域只存放必需品,排除現場空間的浪費[32]。整頓指的是通過合理化布局,以方便取用;把必需的物品按照類別存放,標識清楚明白,遵循定品、定量、定位、定置、定容、定人等“六定”管理[33]。清掃是指按時打掃工作場所使其干凈,確保工作環境始終清潔,便于發現問題。清潔指的是通過建立制度,責任到人,將整理、整頓和清掃標準化并經常性檢查,形成習慣。素養指的是通過整理、整頓和清掃及清潔活動,不斷進行合理改善,培養全員自覺遵守規定及標準的良好習慣[34],促成全面提升企業的管理水平,形成良好的企業文化。

二、5S 管理的目的

整理的主要目的是力爭空間最大化,提高空間使用率。主要作用是保持現場有序,使得作業空間增大,提升工作的效率;保證安全生產,改善產品的質量;減少原材料庫存,節約成本;改變工作環境,激發員工工作熱情。整頓主要是為了找到所需物件用時最短。主要作用是為生產做好準備,縮減換線的時間,使得生產線作業的效率有所提升[35]。清掃的目的主要是保持明亮、干凈的工作環境。主要作用是降低設備故障率,保證產品質量,降低作業傷害。清潔主要目的是將前 3S 取得的成效維持下去持續改善,達到更高的境界。主要作用是消除污染源,提高產品品質,提升公司形象[36]。素養主要目的是使員工養成良好習慣,講文明有禮貌,嚴格遵守規則。主要作用是消除管理上的突發狀況,實現員工的自助管理。

第三章 L 公司精益生產管理現狀分析........................ 11

第一節 L 公司發展狀況.......................................11

一、L 公司基本情況..................................11

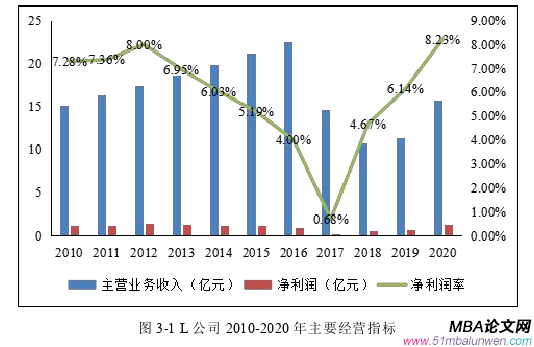

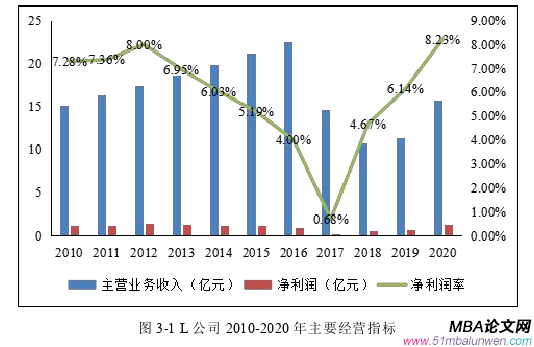

二、L 公司經營情況..............................11

第四章 L 公司精益生產管理存在的主要問題及原因分析.................. 19

第一節 L 公司精益生產管理存在的主要問題................................19

一、裝配車間智能化程度低.................................19

二、5S 管理不到位..................................20

第五章 優化 L 公司精益生產管理的對策建議.....................................27

第一節 打造智能車間......................................... 27

一、對車間進行智能化改造.....................................27

二、建設 MES 系統...........................28

第五章 優化 L 公司精益生產管理的對策建議

第一節 打造智能車間

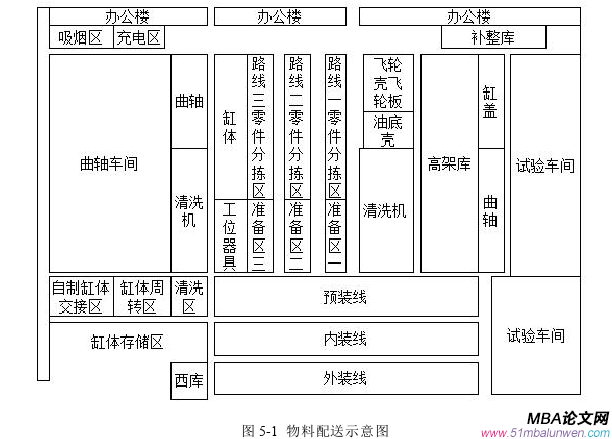

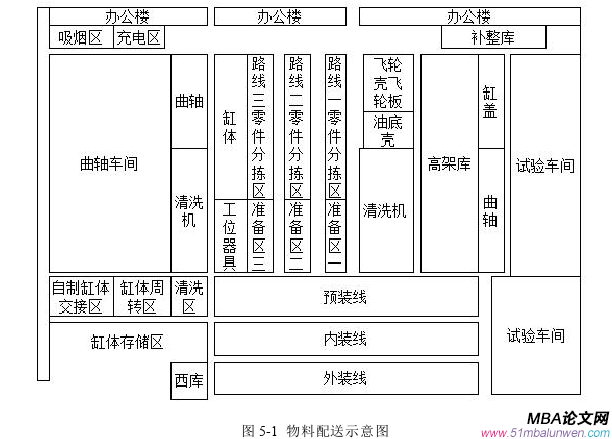

目前 L 公司產能不足,柴油機工藝制造水平相對落后,非道路國三標準的實施以及未來滿足國四、國五排放標準提出了更高要求,難以滿足市場發展需要。因此,通過工藝規劃、設備調整、技術改造,快速提升柴油機制造水平,成為迫切需要解決的問題。L 公司應該積極把握機遇,主動應對挑戰,內外雙向發力。對內,升級產品結構,注重產品質量,擴張生產規模,增加規模效益,切實壓降成本,提升市場競爭力。于外,積極尋求合作伙伴,引進先進的技術或產品,吸收國外先進制造技術。在原廠區的 LR、YT 廠房內,通過精心設計、合理布置、統籌規劃,對國四 LR 系列平臺生產線改造,新建發動機裝配線、預裝線,對廠房功能進行合理劃分,建設智能車間,打造一個具有現代先進技術水平,國內領先,國際接軌的柴油機生產基地。項目建成后,其設備的數字化、智能化率達 70%以上。改造升級后的智能化車間,可以生產不同批量的產品、可以滿足柔性化需求,可以實現新型柴油機加工、裝配的智能化生產的獨特技術。 第六章 結論與展望

第六章 結論與展望

第一節 結論

本文以精益生產管理思想為指導,借鑒國內外相關理論和實踐經驗,圍繞 L公司生產管理現狀進行研究,指出了 L 公司在車間智能化改造、5S 管理、基層員工持續改善、精益班組創建等四個方面存在的問題,并剖析了原因,針對問題提出了具有一定創新意義的對策建議。在車間智能化改造方面,針對裝配車間設備落后、自動化、智能化水平低導致效率低下,提出了通過引進智能化設備、介入網絡、應用信息化管理軟件,實現智能車間建設,將大大減少生產浪費,降低生產成本,提升企業生產效率,提高精益化水平。在 5S 管理方面,從管理者的三個層級來具體分析應該如何做好 5S 管理,具有一定的創新性。在基層員工持續改善方面,強調要通過邀請專家培訓、OJT 等手段提升基層員工精益管理的能力,主張通過嚴格執行精益管理標準,公平合理考核,提倡對基層員工重獎輕罰,以激發基層員工自護維護、持續改善。在精益班組創建方面,明確了創建內容,制定了創建方案,提出了具體推進計劃,建議設立試點標桿班組,以點帶面,形成全員爭當精益班組的良好氛圍。

參考文獻(略)

第一章 緒論

第一節 研究背景與意義

一、研究背景

制造業是國民經濟的支柱,是國家立足的根本,是國家興盛的利器,是國家強大的基礎。近年來愈演愈烈的中美貿易摩擦再次警醒我們,制造業雖然規模龐大,然而不夠強盛,依舊會遭強國“卡脖子”。打造具有國際競爭力的制造業,是我國提升綜合國力、保障國家安全、建設世界強國的必由之路。目前,全球科技變革和產業升級的新浪潮正在興起,產業格局重塑分工,我國正致力于加快經濟發展方式轉變,在此歷史性交匯時刻,實施制造業強國戰略應運而生。經過建國以來 70 余年的發展,我國建成了全球門類最完備的工業產業體系,升級為公認的制造業大國。但是,與國外領先水平比較,國內制造業還是不夠強大,產業結構不優,自主創新能力不足,質量效益不佳,資源利用效率偏低,信息化程度偏弱,主要制約因素之一就是我國制造業企業普遍管理水平不高。作為一種行之有效的先進管理理念,精益生產管理已經廣泛應用于全球企業中。在我國制造業企業導入精益生產管理并不斷優化,可以降低生產成本,提升效率,增加效益,增強競爭力。

第二節 相關研究評述

一、國外相關研究評述

從國外研究現狀來看,國外在精益生產管理方面的理論和實踐研究經過多年的發展,體系已經比較成熟和完善。一戰后,福特創造的大批量生產方式風靡全球,通過標準化作業和生產流水線,極大地提高了產能,滿足了人們對低價汽車的需求。二戰后,人們對汽車有了個性化追求,大批量生產方式漸露弊端。從20 世紀 30 年代到 20 世紀 60 年代,作為日本豐田汽車公司的技術骨干,豐田英二和大野耐一結合豐田汽車生產實踐進行了大量研究與探索,期間考察了福特汽車,學習其成功經驗,同時也發現了很多不足之處[1]。豐田生產方式就是在借鑒、實踐、改進中誕生并不斷完善發展的。

美國麻省理工學院教授 James P. Womack、Daniel T. Jones、Daniel Roos 等學者出版的《改變世界的機器》一書,首次正式命名豐田生產方式為精益生產[2]。通過與大批量生產方式比較,揭示了豐田成功的秘訣,證明了精益生產的優勢和價值。Mehmet Kursat Oksuz 等人研究將裝配線布局成 U 型,利用數學模型計算評價工人指派和生產線均衡的效果[3]。Guilherme Luz Tortorella 等人結合德國工業 4.0,研究巴西一家工業企業產品線的精益生產情況,不失為一種新的研究方向[4]。Carlos Monteiro(2019)提出將價值流圖與價值流映射應用到金屬加工公司,通過使用 SMED 快速換模法來減少安裝時間[5]。Sakari Pulakkaa(2018)探索在建筑行業導入精益生產管理,提出了有效的方法和路徑,形成了合理的方案,進一步擴大了應用范圍[6]。目前,國外不少知名企業甚至越來越多的普通企業都在踐行精益生產管理模式,并探索與其他管理方法或者信息化、智能化等技術手段結合使用[7],不斷推進精益生產管理發展進步。本文中主要涉及使用的智能車間、5S 管理、OJT、精益班組等方法均援引自國外的理論體系中。

第二章 相關概念與理論基礎

第一節 精益生產

一、精益生產的概念及特征

精益生產是指這樣一種新的生產方式,它能夠使顧客如下需求同時得到滿足,包括多樣化的產品、低廉的成本、高貴的品質、較短的交貨期、全方位的安全等方面[22]。它通過發揮人的主觀能動性,對生產產品和提供服務過程中產生的浪費及非增值型活動持續識別,采取相應的辦法進一步改善,不斷地減少設備、人力和空間的浪費[23],力爭達到工傷零、不良零、切換時間零、浪費零、庫存零、故障零、停滯零的目標。

精益生產的主要手段是簡化,不斷消除生產過程中一切不增值的活動(即浪費)[24]。浪費的內容不僅僅包括沒有任何價值產生的活動,還包括有部分價值存在但是耗費資源不是“絕對最少”的作業。修理浪費、加工浪費、動作浪費、搬運浪費、庫存浪費、加工過多(早)造成的浪費、等待浪費、管理浪費等 8 種浪費在企業最常見,精益生產就是要求識別浪費并不斷消除浪費。它主張發揮人的作用,充分調動人的能動性。生產系統是“人、機、料、法、環”的統一體,在投入的這些要素里只有人最活躍,是最重要的要素[25]。只有將人的主動性和和凝聚力調動起來,才能形成源源不斷持續改善的動力源泉。精益生產提倡的“造物即造人”很好詮釋了這一點。

精益生產提倡適度提高自動化,實現柔性生產。讓設備或系統擁有人的“智慧”,“人不做機器的看守奴”,達到人機完美結合。在被生產的零部件或者產品出現不良時,設備或系統能即時判斷并報警,看守的工人可以觸發停線按鈕選擇是否停止生產。增加柔性程度,采用柔性自動生產線,彈性配置作業人數,可以滿足小批量、多品種產品的生產需要[26]。它倡導不斷改進,以追求完美為最終目標。精指的是少投入不必要的資源、資金、時間,益指的是多產出經濟效益。它主張全員參與,持續改善。精益生產管理的魅力所在就是繪就了一個可無限接近但永遠達不到的美好藍圖,吸引著大家一直朝著這個方向努力。

第二節 5S 管理

一、5S 管理的涵義

5S 管理理念起源于日本,也最早在日本應用。它主要由 5 個方面的內容組成,分別是整理(SEIRI)、整頓(SEITON)、清掃(SEISO)、清潔(SEIKETSU)、素養(SHITSUKE),簡稱為 5S。整理指的是將“用”與“不用”區分開來,決定是保留還是丟棄。具體是將必需品和非必需品分開,定期處置不用的東西,崗位或者區域只存放必需品,排除現場空間的浪費[32]。整頓指的是通過合理化布局,以方便取用;把必需的物品按照類別存放,標識清楚明白,遵循定品、定量、定位、定置、定容、定人等“六定”管理[33]。清掃是指按時打掃工作場所使其干凈,確保工作環境始終清潔,便于發現問題。清潔指的是通過建立制度,責任到人,將整理、整頓和清掃標準化并經常性檢查,形成習慣。素養指的是通過整理、整頓和清掃及清潔活動,不斷進行合理改善,培養全員自覺遵守規定及標準的良好習慣[34],促成全面提升企業的管理水平,形成良好的企業文化。

二、5S 管理的目的

整理的主要目的是力爭空間最大化,提高空間使用率。主要作用是保持現場有序,使得作業空間增大,提升工作的效率;保證安全生產,改善產品的質量;減少原材料庫存,節約成本;改變工作環境,激發員工工作熱情。整頓主要是為了找到所需物件用時最短。主要作用是為生產做好準備,縮減換線的時間,使得生產線作業的效率有所提升[35]。清掃的目的主要是保持明亮、干凈的工作環境。主要作用是降低設備故障率,保證產品質量,降低作業傷害。清潔主要目的是將前 3S 取得的成效維持下去持續改善,達到更高的境界。主要作用是消除污染源,提高產品品質,提升公司形象[36]。素養主要目的是使員工養成良好習慣,講文明有禮貌,嚴格遵守規則。主要作用是消除管理上的突發狀況,實現員工的自助管理。

第三章 L 公司精益生產管理現狀分析........................ 11

第一節 L 公司發展狀況.......................................11

一、L 公司基本情況..................................11

二、L 公司經營情況..............................11

第四章 L 公司精益生產管理存在的主要問題及原因分析.................. 19

第一節 L 公司精益生產管理存在的主要問題................................19

一、裝配車間智能化程度低.................................19

二、5S 管理不到位..................................20

第五章 優化 L 公司精益生產管理的對策建議.....................................27

第一節 打造智能車間......................................... 27

一、對車間進行智能化改造.....................................27

二、建設 MES 系統...........................28

第五章 優化 L 公司精益生產管理的對策建議

第一節 打造智能車間

目前 L 公司產能不足,柴油機工藝制造水平相對落后,非道路國三標準的實施以及未來滿足國四、國五排放標準提出了更高要求,難以滿足市場發展需要。因此,通過工藝規劃、設備調整、技術改造,快速提升柴油機制造水平,成為迫切需要解決的問題。L 公司應該積極把握機遇,主動應對挑戰,內外雙向發力。對內,升級產品結構,注重產品質量,擴張生產規模,增加規模效益,切實壓降成本,提升市場競爭力。于外,積極尋求合作伙伴,引進先進的技術或產品,吸收國外先進制造技術。在原廠區的 LR、YT 廠房內,通過精心設計、合理布置、統籌規劃,對國四 LR 系列平臺生產線改造,新建發動機裝配線、預裝線,對廠房功能進行合理劃分,建設智能車間,打造一個具有現代先進技術水平,國內領先,國際接軌的柴油機生產基地。項目建成后,其設備的數字化、智能化率達 70%以上。改造升級后的智能化車間,可以生產不同批量的產品、可以滿足柔性化需求,可以實現新型柴油機加工、裝配的智能化生產的獨特技術。

第一節 結論

本文以精益生產管理思想為指導,借鑒國內外相關理論和實踐經驗,圍繞 L公司生產管理現狀進行研究,指出了 L 公司在車間智能化改造、5S 管理、基層員工持續改善、精益班組創建等四個方面存在的問題,并剖析了原因,針對問題提出了具有一定創新意義的對策建議。在車間智能化改造方面,針對裝配車間設備落后、自動化、智能化水平低導致效率低下,提出了通過引進智能化設備、介入網絡、應用信息化管理軟件,實現智能車間建設,將大大減少生產浪費,降低生產成本,提升企業生產效率,提高精益化水平。在 5S 管理方面,從管理者的三個層級來具體分析應該如何做好 5S 管理,具有一定的創新性。在基層員工持續改善方面,強調要通過邀請專家培訓、OJT 等手段提升基層員工精益管理的能力,主張通過嚴格執行精益管理標準,公平合理考核,提倡對基層員工重獎輕罰,以激發基層員工自護維護、持續改善。在精益班組創建方面,明確了創建內容,制定了創建方案,提出了具體推進計劃,建議設立試點標桿班組,以點帶面,形成全員爭當精益班組的良好氛圍。

參考文獻(略)

相關閱讀

- 供電作業項目安全生產風險管控系統開發及后評價研究2018-01-28

- 6S生產管理在浙江農行的應用與提升研究2018-02-01

- LY市甲醛行業安全生產多元化管理研究2018-02-13

- L公司中層生產管理人員薪酬體系優化研究2018-03-07

- DL植物工廠規模化經營生產戰略管理研究2018-03-23

- 美卓礦機機械加工件的逆向定價生產管理研究2018-04-23

- 核電數字化分布式儀控系統研制進度風險管理研究2018-05-02

- 尾砂壩加高工程和加高后安全生產管理措施的研究2018-05-15

- 武漢鐵路局漯河車站行車安全生產管理分析研究2018-05-18

- 軌道交通供電運行安全生產管理系統研究與應用2018-05-31